由于机械加工表面对机器零件的使用性能,如耐磨性、接触刚度、疲劳强度、配合性质、抗腐蚀性能及精度的稳定性等,有很大的影响,因此对机器零件的重要表面应提出一定的表面质量要求。

由于影响表面质量的因素是多方面的,只有了解和掌握影响机械加工表面质量的因素,才能在生产实践中采取相应的工艺措施,对表面质量根据需要提出比较经济适用的要求,减少零件因表面质量缺陷而引起的加工质量问题,从而提高机械产品的使用性能、寿命和可靠性。

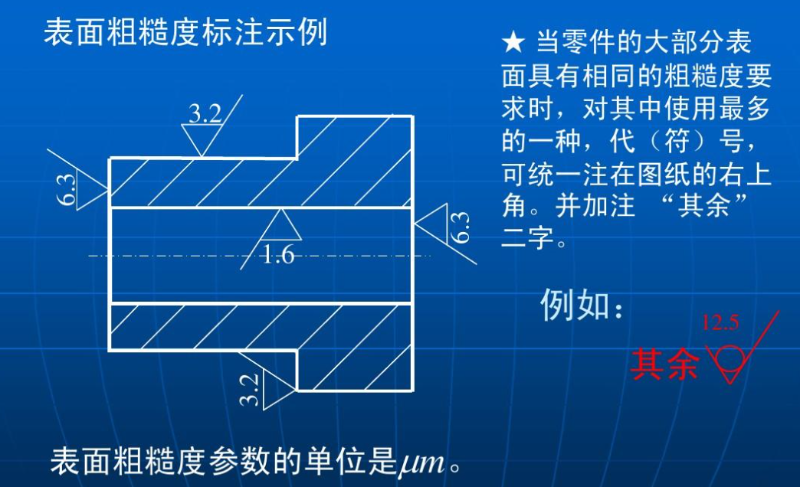

零件加工表面质量包括表面粗糙度、表面残余应力以及加工硬化等方面。零件加工表面粗糙度是机械产品加工表面质量评价的一个方面。所有参加机械加工过程的因素,都会在不同程度上对产品加工表面的表面粗糙度产生影响,这些影响是通过刀具几何参数、切削性能、切削用量、切削温度、切削力等的变化表现出来的。

因此,降低表面粗糙度的工艺措施,可以从以下几点考虑。

① 合理选择刀具的几何角度适当增大前角、后角,增大刀尖圆弧半径,减小主、副偏角,可以减少残留面积;在刀具使用过程中,要对其后刀面的磨损宽度进行合理的限制。

②改善材料切削性能采取正火、调质等热处理方法,减小材料塑性、细化材料晶粒。影响加工表面粗糙度比较大的工件材料性质是材料的塑性以及金相组织:低碳钢和低合金钢材料的塑性较大,在使用之前用正火处理能对塑性有降低作用,通过这种措施能在切削加工之后,粗糙度达到较小值。适宜的金相组织对于工件材料作用也很大:塑性材料的加工过程中,刀具会对金属进行挤压进而出现了塑性变形,再加上由于刀具促使切屑与工件分离产生撕裂作用,表面粗糙度值会变得更大。

③合理选择切削用量合理选择切削速度,避开积屑瘤、鳞刺产生的切削速度区;减少进给量;切削深度不宜过小。对于塑性材料的切削,要进行高速切削,这对切削产生的变形有减小作用,还能够对积屑瘤的产生有抑制作用,有效降低表面粗糙度;在进行脆性材料切削时,切削速度没有对表面粗糙度造成很大影响。同时,减小进给量,可对残留面积的高度有降低作用,进而可以减小表面粗糙度。然而,也不能有太小的进给量,否则刀刃会因为切削厚度太小不能进行切入工作,进而剧烈地挤压和摩擦工件,促使粗糙度值变大。用较高的切削速度来进行塑性材料切削,能有效避免积屑瘤产生。

④ 正确使用切削液采用合适的切削液是消除热变形的有效方法,可以保证充分冷却润滑,改善切削条件,使润滑性能增强,使切削区域金属材料的塑性变形程度下降,从而减小已加工表面的粗糙度值。乳化液、硫化油、植物油等性能各有不同,应合理选用。

⑤采用辅助加工方法主要是在机床上下功夫。可以采用超精加工、珩磨、研磨、抛光等方法,作为终工序加工;采用超精密切削和低粗糙度磨削。

⑥提高工艺系统的精度和刚度主运动和进给运动系统的精度要高;系统的刚度和抗振性好;受力变形和热变形要小。

咨询热线

400-017-9165