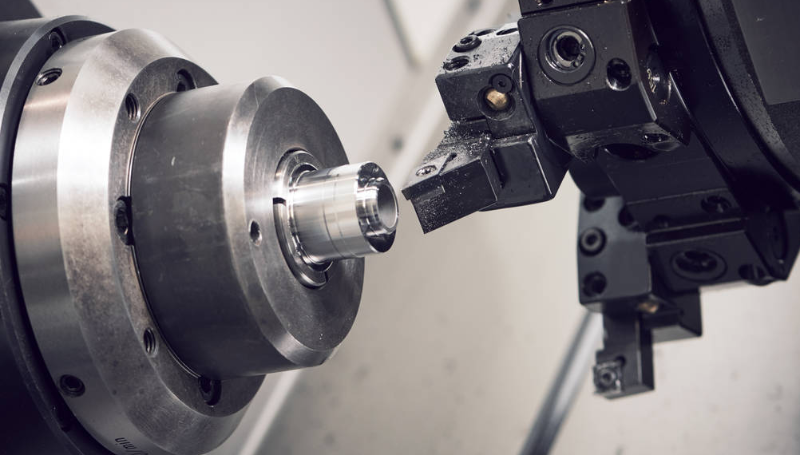

切削加工是机械加工中主要的加工方式之一,切削工具、工件和切削运动是切削加工的三要素,不同的刀具结构和切削运动形成不同的切削方法。对小型圆形刀具表面涂层不仅可以提高刀具寿命,也可以提高工件表面质量。

切削加工的每一层涂层在加工中都起着不同的作用,涂层的每一特性都有着重要的作用。那切削加工的刀具涂层有哪些?涂层是否对人体有害?

常用的涂层包括:

1.TiN(氧化钛涂层):是一种通用型的PVD涂层(是一种绿色清洁的表面处理技术,采用物理方法满足特定表面强化需求),氧化钛涂层可以用于高速钢切削刀具的加工,提高刀具的硬度且具有较好的氧化温度。

2. TiCN(氧碳化钛层):是高速钢刀具的理想涂层,添加的碳元素可以提高刀具硬度并获得更好的表面润滑性。

3.TiAlN/AlTiN(氮铝钛或氮钛铝涂层):主要用于干式或半干式切削加工的硬质合金刀具,涂层表面形成的氧化铝,能提高刀具的高温加工寿命,根据涂层中所含铝和钛的比例不同,AlTiN涂层可提供比TiAlN涂层更高的表面硬度,因此它是高速加工领域又一个可行的涂层选择。

4.AlCrN(氮铬铝涂层):改善高速钢刀具或硬质合金对刀具和成形工具的加工性能,该涂层具有良好的抗粘性。

5.CVD金刚石涂层:是加工石墨、金属基复合材料(MMC)、高硅铝合金及许多其它高磨蚀材料的理想涂层,是非铁金属材料加工刀具提供最佳性能。

(注意:纯金刚石涂层刀具不能用于加工钢件,因为加工钢件时会产生大量切削热,并导致发生化学反应,使涂层与刀具之间的粘附层遭到破坏)

涂层的特性是什么?

1. 提高硬度

一般而言,材料或表面的硬度越高,刀具的寿命越长。氮碳化钛(TiCN)涂层比氮化钛(TiN)涂层具有更高的硬度。由于增加了含碳量,使TiCN涂层的硬度提高了33%,其硬度变化范围约为Hv3000~4000(取决于制造商)。

表面硬度高达Hv9000的CVD金刚石涂层在刀具上的应用已较为成熟,与PVD涂层刀具相比,CVD金刚石涂层刀具的寿命提高了10~20倍。

2. 抗粘性

可防止刀具与被加工材料发生化学反应,造成刀具崩刃或工件尺寸变差。

如:用成型丝锥加工铝质工件时,加工完每个孔后丝锥上粘附的铝都会增加,以至最后使得丝锥直径变得过大,造成工件尺寸超差报废。

3. 耐磨性

提高刀具在涂层的抵抗磨损能力。

4. 提高氧化温度

切削加工的刀具涂层氧化温度值越高,对高温条件下的切削加工越有利。如:虽然TiAlN涂层的常温硬度也许低于TiCN涂层,但事实证明它在高温加工中要比TiCN有效得多。TiAlN涂层在高温下仍能保持其硬度的原因在于可在刀具与切屑之间形成一层氧化铝,氧化铝层可将热量从刀具传入工件或切屑。

5. 降低摩擦系数

细腻光滑或纹理规则的涂层表面有助于降低切削热,因为光滑的表面可使切屑迅速滑离前刀面而减少热量的产生,表面涂层可以降低摩擦系数。

切削加工的刀具涂层有毒吗?

以上常见的几种涂层是属于绿色清洁的表面处理工艺,根据每个特层的化学成分,他们是无毒的,但需要注意的是,这些化学物质,易与加工物质发生化学反应,可能会转化成有毒物质。

在使用中,以上的切削加工的刀具涂层除可根据不同的性能使用外,还可以采用多层涂层,在涂层表层与刀具基体之间嵌入了其它涂层,也可以进一步提高刀具的使用寿命。

咨询热线

400-017-9165