高速数控机床电主轴具有结构紧凑、重量轻、惯性小、功能齐全、性能好等优点,但其缺点是制造和维护困难,成本高。以六轴数控拉刀磨床CORVUS1700 CNC6电主轴为例,介绍其主要结构,根据结构分析故障原因,最终排除故障。

1前言

数控拉刀磨床专用电主轴不工作,设备报警。原因分析:主轴转子的轴在轴向移动0.5mm,导致主轴转子不平衡运行,导致电流急剧增大,负载过重,温升过快,噪音异常。联系厂家,厂家暂时不提供技术支持,需要购买新的备件,周期16周,费用30万。

为了打破国外技术垄断,缩短修理周期和采购成本,成立了技术团队,在没有维修数据描述的情况下,自主制定改进修理方案。自我完善面临的技术难点有:主轴高速运转(加工速度超过18000r/min)的平衡控制措施没有参考依据;轴预紧力矩的取值和方法没有技术支持;缺少专用电主轴和专用调整工具的装配调试方案;损坏零件的加工图和零件的材料没有参考。

因此,我们尝试对电主轴进行分解,分析研究其内部结构。重点分析电主轴的机械结构,分析故障原因,掌握装配调整方法,恢复设备的加工功能。

2电主轴结构

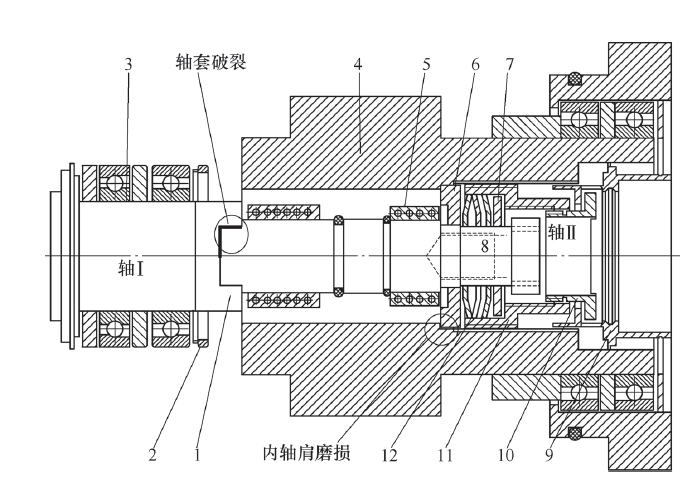

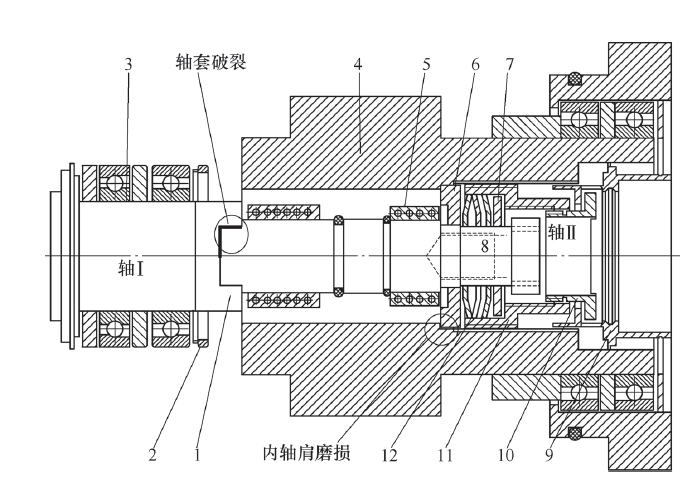

(1)电主轴的外观电主轴(见图1)是将主轴和电机结合在一起的机床部件。将主轴部分的主轴部分适当延长后,在延长段直接安装电机转子,使电机与主轴同轴,在转子外安装定子线包将其密封,形成同轴电机。电机工作时,直接带动主轴工作。

图1电主轴

与电机主轴同轴安装,整体结构紧凑,刚性好,传动效率高,旋转精度高,可快速实现零至数万转之间的调速。电主轴是一套主轴部件,而不是一个孤立的主轴,包括电机定子线圈、转子、高速轴承、轴承润滑装置和主轴冷却装置。电主轴是集高速电机、高速轴承、润滑系统、冷却系统、平衡技术和精密制造装配技术于一体的装置。电主轴的局部机械结构如图2所示。

图2电主轴局部机械结构

1—套筒2—锁紧螺母3—角接触球轴承4—空心轴5—滑动轴承6—垫片7—小垫片8—内六角螺钉9—调节套筒10—空心调节螺钉11—调节螺母12—碟形弹簧

(2)转子轴转子轴由轴I和轴II组成(见图3)。轴I(见图4)包括两组角接触球轴承、内外垫片、锁紧螺母、轴套、滑动轴承、三个碟形弹簧、垫圈和六角凹头螺钉。两套角接触球轴承背靠背安装。轴套可以保证两轴同步转动,此外还可以起到两轴的安全保护作用,使主轴的精度不会降低。有两组滑动轴承支撑I轴,可以减少I轴的径向圆跳动,当砂轮主轴发生碰撞时,瞬间发生轻微变形,碟簧可以有效保护主轴。

图3转子轴的组成

图4轴I的部件组成

(3)ⅱ轴的组成及磨损分析ⅱ轴由空心轴、垫片、调节螺母、空心调节螺钉、调节套、两套角接触球轴承(背靠背安装)、内外垫片和轴承压盖组成。

空心轴由低硬度硅钢制成;垫圈具有高硬度。在长期使用过程中,电主轴高速旋转,机械振动使内六角螺钉松动,导致轴ⅰ和轴ⅱ之间的轴向游隙增大,导致空心轴和垫片不同步运转,加剧了空心轴中轴肩处的磨损。

3电主轴的典型故障及处理方法

数控拉刀磨床专用电主轴的典型故障现象是电主轴停止运转,设备报警。

3.1故障检查和分析

(1)故障检查。在检查主轴转动故障的过程中,电气方面:经测量电主轴线圈烧坏,由外包单位对线圈进行缠绕修复,能满足其性能要求。机械上,通过分解电主轴,发现其转子轴由轴ⅰ和轴ⅱ组成。故障点如下:①轴承未预紧。②轴ⅰ端部的内六角螺钉松动。③空心轴内壁磨损。④轴套断裂。⑤调节螺母磨死。

(2)故障分析表明主轴不转,转子轴内的内六角螺钉松动。在主轴高速旋转的过程中,轴二与垫片不同步,垫片会在轴二内部旋转。垫圈的材质与轴二不同,垫圈的硬度高于轴二。主轴经常是这样工作的,导致II轴肩部磨损,缩短了II轴肩部与轴套端面的距离。但I轴上的轴套与垫片左端面的距离不变,导致“轴变长”现象,导致转子轴整体未预紧,轴向移动0.5mm;同时,I轴和II轴的同轴度超差。I轴与轴套配合紧密,轴套会因轴套破裂而绕I轴旋转,这样当主轴高速旋转时,I轴与II轴的运转就会不同步,导致电主轴负载过大,电流增大。电主轴长期运行会导致线圈烧坏,电器元件老化,使用寿命缩短。

3.2故障排除方法

采取以下故障排除方法。

1)预拧紧主轴两端的轴承。

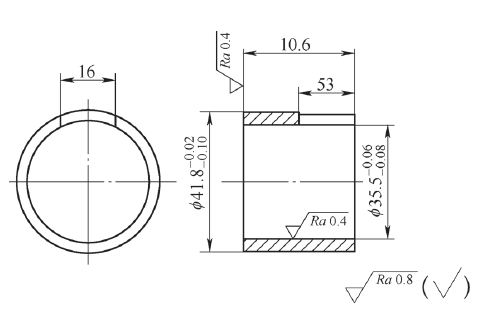

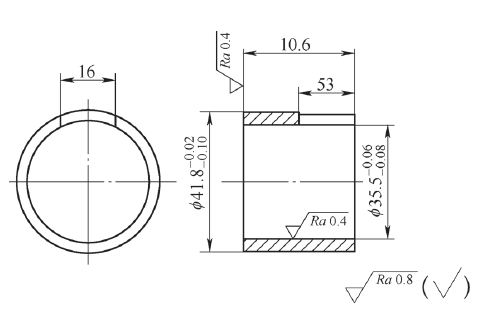

2)它作为轴套安装在轴ⅰ上(见图5 ),并热安装在轴ⅰ上。

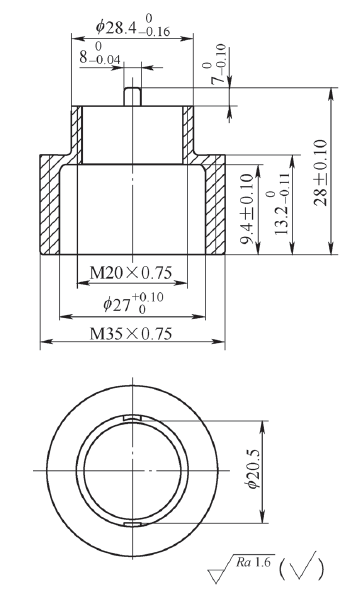

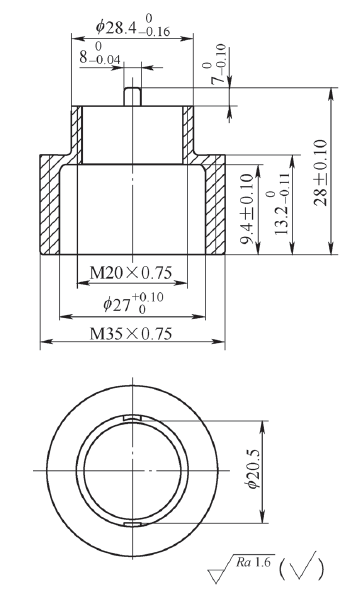

3)在轴ⅱ上制作垫片,厚度增加5毫米,在滑动轴承端附近铣出槽深2毫米的槽(试装时槽深分别为0.5毫米、1毫米、1.5毫米和2毫米)。在匹配轴II上安装调节螺母(见图6)。

4)探索专用电主轴的装配方法,并配以专用调整工具。

图5轴套零件图

图6调节螺母

3.3组装电主轴

I轴上的两组轴承背靠背安装,轴承外圈固定在在线圆的阶梯孔内,两组轴承之间安装隔圈,内圈比外圈低0.02mm。基于空心轴和垫圈(见图2),通过拧紧内六角螺钉,轴I承受适当的张力并向右拉伸。同时锁紧螺母推动轴承内圈反方向移动。利用内外圈的高度差消除I轴的轴承间隙,实现I轴的轴向预紧。以空心轴的外肩和轴承的内圈为基础,通过拧紧空心调节螺钉(与调节螺母配合)和间接拧紧轴II的轴套,可以消除轴II的轴向移动,同时实现轴承对轴II的轴向预紧[2]。轴一上装有带凹槽的轴套,轴二上设计有与轴套凹槽相匹配的凸台。装配时,空心轴与轴套连接,垫圈的内圆与轴一配合,垫圈的外圆与空心轴的内壁配合。将三个碟簧放在垫片上,拧紧调节螺母,将小垫片、垫片和碟簧固定在轴II上。基于空心轴和垫片,轴I的轴向移动可以通过拧紧内六角螺钉来消除。以空心轴的外肩和轴承的内圈为基础,通过拧紧空心调节螺钉(与调节螺母配合)和间接拧紧套筒,可以消除轴II的轴向移动。至此,电主轴装配完成。

4轴ⅰ和轴ⅱ的装配关系及注意事项

1)ⅰ轴上的两套轴承背靠背安装。滑动轴承的装配要求主要是使ⅰ轴的轴颈与轴承孔之间获得所需的间隙和良好的接触,使ⅰ轴能在轴承中平稳运转。

2)ⅱ轴两套轴承的安装和轴向预紧方法与ⅰ轴相同。需要注意的是,轴II为空心轴,轴承与空心轴的配合要紧密,以免轴收缩造成配合松动。

3)消除轴ⅰ和轴ⅱ之间的轴向间隙。轴I配有带凹槽的套筒,空心轴与套筒装配如图7所示。轴II设计有与轴套凹槽相匹配的法兰(见图8)。装配时,以空心轴和垫片为基准,拧紧内六角螺钉即可消除轴I的轴向移动。以空心轴外肩和轴承内圈为基础,通过拧紧空心调节螺钉,间接拧紧轴套,可以消除ⅱ轴的轴向移动。

图7空心轴和轴套的装配

图8与之匹配的法兰和凹槽

4)电主轴现场安装调试注意事项。开始时,应监测冷却、润滑和压缩空气的工作条件。工作正常后,应再次打开主轴,观察负载电流的变化。开始时主轴转速应在3000 r/min以下,运转10 ~ 20 min,然后慢慢加速到5000 r/min进行试加工。电主轴的工作速度不能超过额定速度,使主轴反复启动、运转、加速、减速,必须缓慢进行。此外,电主轴内部还有冷却水管、油管、气管三组管道,三组管道循环工作,保证高速电主轴的可靠运行[3]。

5结束语

数控拉刀磨床专用电主轴结构特殊,是一个两轴转子。两轴应同时转动,调节两轴间隙的内六角螺钉不能松开。如果松开内六角螺钉,轴承将不会预紧,这将影响主轴的径向圆跳动和轴向运动。如果径向圆跳动过大,主轴的转子和定子线圈间隙过小(0.25 ~ 0.5 mm),转子和定子容易发生碰摩,电流不稳定,导致线圈或变频器烧毁。变频器外修时发现参数设定范围过大,导致变频器电流参数过大,线圈已经烧坏。

配备高速电主轴的数控设备在生产中发挥着重要作用,每台设备都是设备维护人员的一本宝贵的教科书。只有掌握了它的结构、功能和各种部件的工作原理,才能准确、彻底、快速地维护设备。