针对超精密机床两轴联动接触式测头在测量过程中,测头误差影响测量精度的问题,实验一种测头半径误差及形状误差的校准方法。通过在机测量实验,比较与分析测头误差未校准,测头半径误差校准及测头形状误差校准三种状态的数据结果,并与离线测量结果比对,验证测头形状误差校准方法有效。进行形状误差校准以后,面型精度PV420nm变为370nm,与离线结果PV380nm的差距为10nm,能够有效优化在机测量精度。

光学非球面的加工精度容易收到磨砂轮的磨损,机床几何定位误差,环境温度变化还有机床热变形等因素影响,这些因素导致生产精度不高,所以需要依托在机测量,补偿加工进行优化,其中测量时基础,测量结果直接影响后续补偿加工的效果。利用测头的在机测量系统,可以避免工件二次夹装带来的误差与影响,同时减少前期准备工作的辅助时间,提升效率,是超精密加工不得不深入研究的话题。

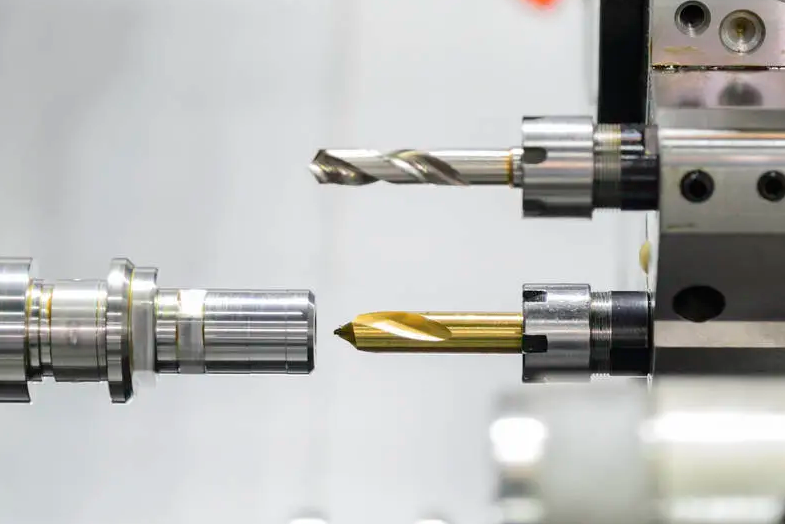

在机测量较为常用的有非接触光学仪器还有机械测头式测量,其中机械测头原理直接明了,结果传输有很好的稳定性,获得了广泛的应用,不过由于测头与被测零件直接接触有可能产生表面划伤,所以需要设计结构减少接触力,适应精密加工中微小元器件的对应加工。虽然国内外相关科研人员,针对超精密在机测量领域已有深入的研究,但是其加工精度测量精度仍没有达到预期的高要求,所以考虑测头形状误差对于测量结果的影响,就显得更加重要了。往往许多生产厂家都会只校准了测头倾斜误差或者半径误差而忽视形状误差,特别是纳米级的超精密生产测量过程。

所以针对的在接触式在机测量系统中,建立测量数据库,形成工件形状误差分析,与测头形状结合,绘制三者的数学映射模型,利用XZ两周联动的测量标准数据,实现测头形状误差的辨别,通过数学模型,修改NC代码,完成测头形状误差的分析研究,进行校准后,可以有效提高在机测量的测量精度,从而对后续生产产生一系列积极有效的作用。

同时,要让测量数据更直观准确的反馈工件实际面形轮廓,要讨论测量数据,形状误差,测头误差三者的关系,结合起来,单独抽离形状误差的影响,如此针对性的提取形状误差校准数据,就能看到测头突起位置的行踪误差被校正后的真实数据。在超精密机床在机测量系统中,根据上述理论分析,可通过以标准球为基准的测头形状误差校准及内径误差校正测量路径方法,减少两轴联动在测量过程中半径误差的影响。

咨询热线

400-017-9165